- 採用サイト TOP

- 東京製鐵を知る > 事業・製品紹介

事業・製品紹介BUSINESS

真の資源循環を目指してwithTokyoSteel

01鉄スクラップの再生

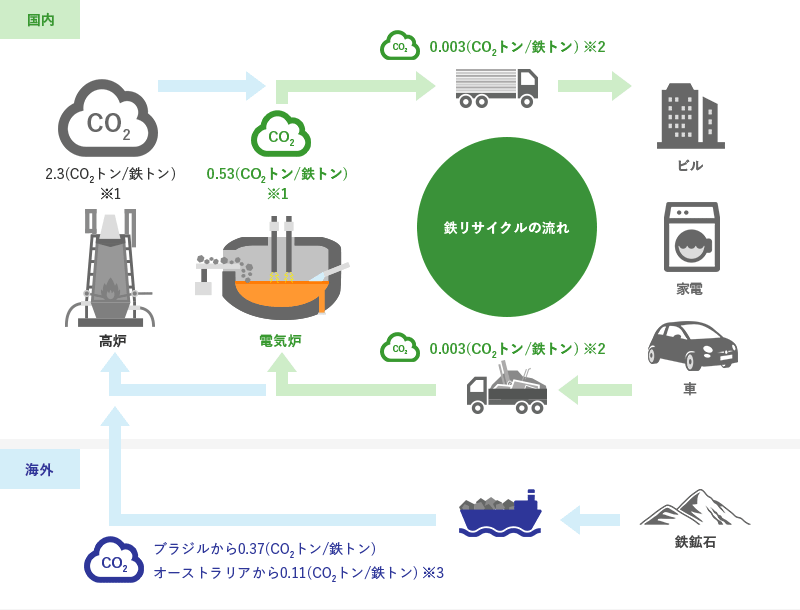

日本にはビルや橋梁、自動車や家電等のかたちで鉄が大量に蓄積されており、その数量は14億トンもあると言われています。

このように蓄積された鉄は、古くなったビルや橋梁が解体されたり、自動車や家電が廃棄されたりすると「老廃スクラップ」として回収されます。また、工場などの生産ラインで加工中に発生する「工場発生スクラップ」もあり、日本では年間4000万トンもの鉄スクラップが発生しています。

この鉄スクラップを電気炉で電気を用いて約1600℃の高温で溶解して鋼片(スラブ、ビレット等)を製造し、圧延して社会を支える鉄鋼製品に生まれ変わらせています。

国内で大量に発生する鉄スクラップをリサイクルし鉄鋼製品に生まれ変わらせる真の資源循環を達成するのが東京製鐵の使命なのです。

02鉄スクラップから高級鋼を創る

東京製鐵は世界最高水準の技術を駆使し、鉄スクラップに含まれる特殊元素を有効活用することで、鉄スクラップをH形鋼、コイル製品、厚板等にリサイクルしています。

製品はビル、道路、橋梁等の建築・土木分野に加え、自動車、家電、産業機械、造船、プラント設備等、様々な分野で使用され、日本社会を基礎から支えています。

銑鉄・還元鉄、新断(しんだち)等の高級スクラップに頼ることなく、市中から回収された老廃鉄スクラップを主原料として、高付加価値の幅広い製品を生産している会社は世界的にも東京製鐵だけといえるでしょう。

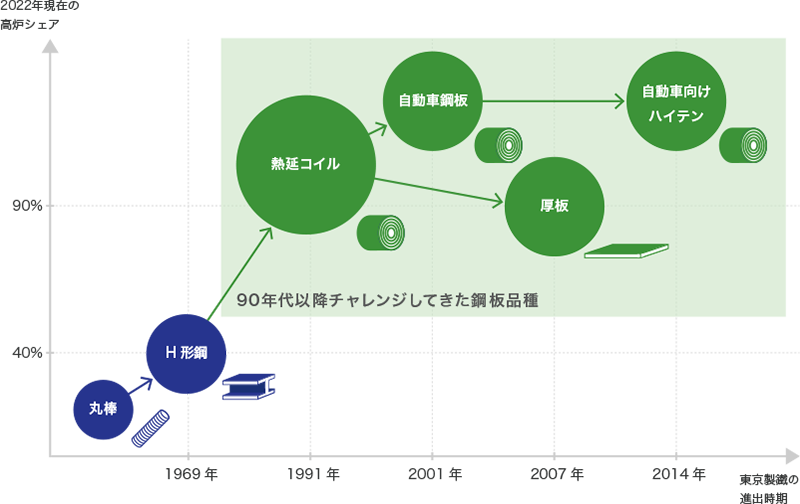

03高炉独占品種へのチャレンジ

東京製鐵は創業以来、製品の高度化に取り組んできました。高炉メーカーが独占的に製造していたH形鋼の分野に果敢にチャレンジし、品質向上と製造サイズの拡大等を通じ、今では国内トップメーカーの地位を築いています。また、老廃スクラップのみでの製造は不可能とされてきたホットコイルの分野にも1991年から参入しており、酸洗・冷延・めっき等の製品の製造も手がけ、家電や自動車向けなど多くの実績を積み重ねてきました。

2009年に稼働を開始した田原工場は世界最大の電気炉を有する国内最新鋭の薄板専用工場です。

2009年に稼働を開始した田原工場は世界最大の電気炉を有する国内最新鋭の薄板専用工場です。

04グローバルな販売、調達体制

鉄鋼製品は今や中国を筆頭に世界各国で生産され、グローバル市場での競争が最も激しい商品の一つとなっています。こうした環境を勝ち抜いていくためには、高い品質とコスト競争力を同時に実現することがますます重要になっています。

東京製鐵は日本国内に豊富に存在する鉄スクラップを資源として有効活用や、不断の技術開発を通じて、高い製品競争力を持つ製品を世界各国の様々な産業分野へと販売しています。

また、主原料である鉄スクラップ、副原料・副資材(合金鉄、黒鉛電極、耐火煉瓦等)、製鋼・圧延で使用される設備等、常に最良のものを求めて日本国内のみならず世界中から調達しています。

05ミニミル、コンパクトでフラットな組織

電炉メーカーは、電気炉の英訳からEAF(Electric Arc Furnace) manufacturerと言いますが、世界ではミニミル(Mini Mill)とも言われています。これは大規模な高炉メーカー(Integrated Mill)との対照での表現で、ミニミルは少ない設備投資、省力化、柔軟な生産体制等の点で高い競争力を有するとされています。

東京製鐵は、国内4工場・6営業拠点体制で年間約300万トンの鉄鋼製品を販売する国内最大手の電炉メーカーですが、従業員は全社で約1000人、本社スタッフはわずか40名程度です。同業他社と比べ圧倒的にコンパクトでフラットな組織は、社内コミュニケーションの活発化に繋がり、変化の激しい鉄鋼マーケットでの迅速な意思決定を可能にしています。

06電炉は地球温暖化防止の切り札

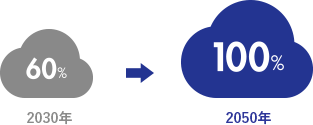

2017年6月、東京製鐵は地球温暖化防止への決意表明として長期環境ビジョン「Tokyo Steel EcoVision2050」を発表しました。

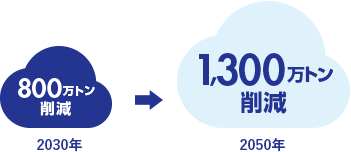

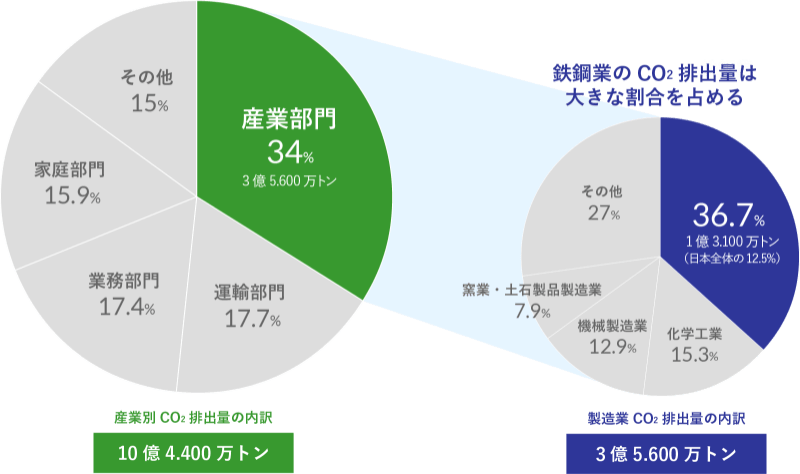

日本では2020年10月に2050年までに温室効果ガスの排出を実質ゼロにする、いわゆる「カーボンニュートラル」の実現を目指すことが宣言されました。当社も2021年6月に、2050年カーボンニュートラルの実現に向けて、長期環境ビジョンの目標を見直しました。日本の鉄鋼業は年間1.3億トンのCO2を排出しており、これは日本全体のCO2排出量の約13%に相当する大変な数字です。このうち90%以上は高炉メーカーによって排出されていますが、電炉である当社も鉄鋼業界の一員としてCO2排出削減に大きな責務を負っていると考えています。

産業別CO2排出量

※ 環境省HP 2020年度(令和元年度) 温室効果ガス 排出量(確報値)

東京製鐵の生産プロセスは電炉法と言われ、国内で回収された鉄スクラップを電気炉で電気を用いて溶解することで製品を製造します。このため、伝統的な製鉄法である高炉法よりも製品1トンあたりのCO2排出量を5分の1削減できることが分かっています。

つまり、高炉鋼材が電炉鋼材に1トン置き換わることで、日本で排出されるCO2を5分の1削減することが可能になるわけです。再生可能エネルギーの普及が進展すれば、発電で発生するCO2が更に削減される為、電炉鋼材によるCO2削減の効果は一層拡大します。

この低炭素・循環型鋼材の販売量を、2021年度の約300万トンから、2030年に600万トン、2050年に1000万トンに拡大することで、地球温暖化防止と循環型社会の確立を同時に達成しようという野心的なビジョンが「長期環境ビジョン Tokyo Steel EcoVision2050」です。米国や欧州では鉄鋼業の電炉化が大きく進展しており、米国では鉄鋼生産の約70%、欧州では約40%が電炉によって担われています。日本で約25%程度に留まっており、地球温暖化防止の為にも「日本の鉄鋼業の電炉化」はまさに東京製鐵がやらねばらならない責務となっています。

Tokyo Steel EcoVision 2050

※WWFジャパン「脱炭素社会に向けた長期シナリオ」の100%自然エネルギーシナリオの一次エネルギー供給構成のうち自然エネルギーシェアが2050年100%の前提

※当社製品1トンあたりのCO2排出原単位は、自然エネルギーシェアの拡大と省エネルギー活動の推進により、2030年に0.2t-CO2/t、2050年に0t-CO2/tとなる前提

※生産高×(高炉のCO2排出原単位-自社のCO2排出原単位)により算出。高炉の排出原単位は日本鉄鋼連盟のBAT(Best Available Technology)最大導入シナリオを参照

※2030年の削減目標の策定にあたっては、IEA(国際エネルギー機関)の「World Energy Outlook 2020」のSDSシナリオにおける電力のCO2排出係数を参照しています。

※WWFジャパン「脱炭素社会に向けた長期シナリオ」の100%自然エネルギーシナリオの一次エネルギー供給構成のうち自然エネルギーシェアが2050年100%の前提

※当社製品1トンあたりのCO2排出原単位は、自然エネルギーシェアの拡大と省エネルギー活動の推進により、2030年に0.2t-CO2/t、2050年に0t-CO2/tとなる前提

※生産高×(高炉のCO2排出原単位-自社のCO2排出原単位)により算出。高炉の排出原単位は日本鉄鋼連盟のBAT(Best Available Technology)最大導入シナリオを参照