電炉製鋼法は、電気炉内の鉄スクラップと黒鉛電極の間に電流を流し、発生した高温のアーク熱を利用して大量の鉄スクラップを溶解する製鉄プロセスです。わたしたち電炉メーカーは、製鋼工程において膨大な電力を消費することから、いわゆる「電力多消費産業」に分類されます。それゆえに、わが国の電炉メーカーの多くは、電気炉を稼動させる時間帯を、電力料金が比較的安価な平日夜間や休日に集中させています。

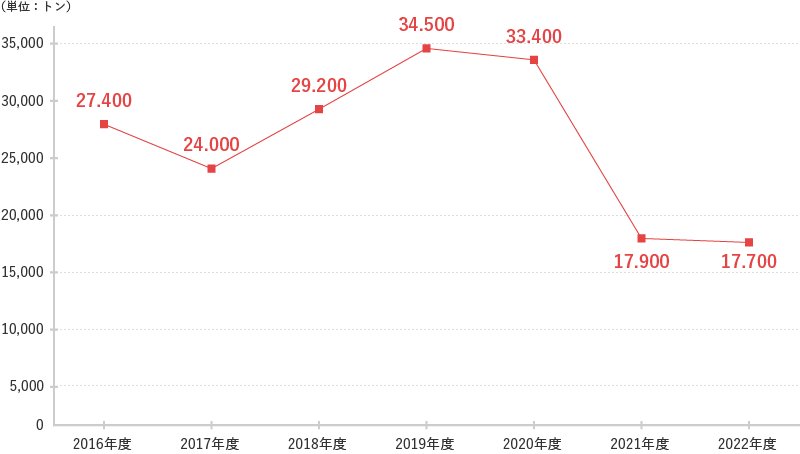

当社の九州工場が立地する九州地区では、2017年頃から、主に太陽光発電を中心とした再生可能エネルギーの発電量が増加し、日中の供給量が需要量を上回る可能性が出ていました。当社は、九州電力様からのご提案もあり、電力供給量が需要量を上回りそうな平日昼間に電気炉を稼動させることで、消費者側で電力需要を創出する「デマンドレスポンス(上げDR)」の実施を決定しました。これまで、電気炉の操業は時間帯が限られた中で行われてきましたが、安価な平日昼間の余剰電力を活用することが可能となれば、生産量の拡大や省エネルギー化、さらに電力コストの低減にも繋がり、当社にとって大きなメリットとなる上、再生エネルギーの有効活用にも繋がります。2022年度は春秋の2シーズンにおいて、計3回の上げDRを実施し、延べ約200万kWhの電力需要を創出することができました。当社では、今後も電炉製鋼法と再生可能エネルギーの高い親和性を生かし、様々な取り組みを進めてまいります。

執行役員 九州工場長

中上 正博